Деформационное упрочнение: наклёп металлов прокаткой и штамповкой для повышения прочности

Скрытая сила деформации

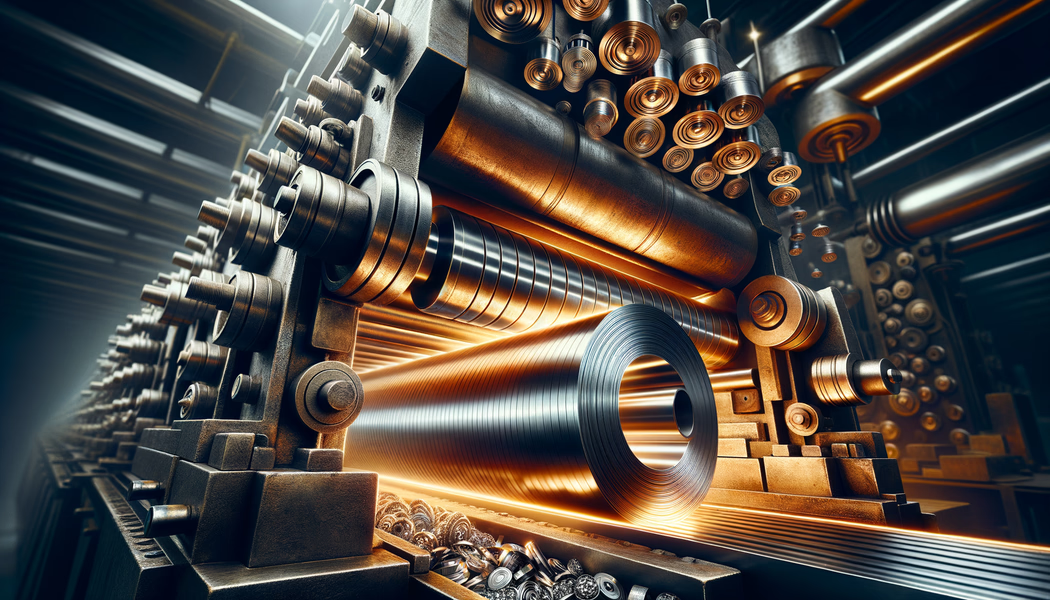

В цехах металлургических заводов, где гул прокатных станов сливается с шипением охлаждающих систем, происходит почти алхимический процесс. Раскаленный металл проходит между валками, меняя не только форму, но и саму свою кристаллическую природу. Здесь, под давлением в сотни тонн, рождается материал с принципиально новыми свойствами - прочный, износостойкий, готовый к экстремальным нагрузкам.

Деформационное упрочнение, или наклеп, - это не просто технологический процесс. Это фундаментальное изменение внутренней структуры металла, которое люди научились использовать задолго до появления современных теорий кристаллографии. Кузнецы древности, выковывая мечи и доспехи, эмпирически открыли, что многократная проковка металла делает его прочнее и тверже.

Механизм преобразования на атомном уровне

Представьте идеальную кристаллическую решетку металла - упорядоченные ряды атомов, образующие симметричную структуру. При пластической деформации эта гармония нарушается. Атомные плоскости смещаются относительно друг друга, возникают дислокации - линейные дефекты кристаллической решетки.

По мере увеличения степени деформации количество дислокаций растет в геометрической прогрессии. Они переплетаются, блокируют взаимное движение, создают внутренние напряжения. Теперь для дальнейшей деформации требуется значительно больше энергии - металл становится прочнее, но теряет пластичность.

Интересный парадокс: чтобы сделать металл прочнее, его нужно сначала "испортить" - создать в его структуре controlled chaos, который будет препятствовать дальнейшим изменениям формы.

Прокатка: симфония давления и движения

Современные прокатные станы - это гигантские оркестры, где каждый валок играет свою партию. Металлическая заготовка проходит через серию клетей, постепенно уменьшаясь в толщине и увеличиваясь в длине. При каждом проходе степень деформации нарастает, а вместе с ней - плотность дислокаций.

Температура игра crucial роль. Холодная прокатка (ниже температуры рекристаллизации) обеспечивает максимальное упрочнение, но требует значительных усилий и может приводить к хрупкости. Горячая прокатка позволяет обрабатывать более твердые сплавы, но дает меньший эффект упрочнения из-за одновременного протекания процессов возврата и рекристаллизации.

Особое искусство - создание анизотропных свойств. Направленная прокатка позволяет выстроить дислокационную структуру определенным образом, создавая материал с разными характеристиками в различных направлениях. Это особенно важно для листового металла в авиационной и космической промышленности.

Штамповка: точность и интенсивность

Если прокатка - это постепенное преобразование, то штамповка - это мгновенное воздействие огромной силы. Штампы смыкаются, и за доли секунды металл приобретает новую форму и новые механические свойства.

В отличие от относительно равномерной деформации при прокатке, штамповка создает сложное распределение напряжений. В разных зонах детали степень деформации может отличаться в разы. Это требует точного расчета и моделирования, чтобы избежать зон перенапряжения, способных привести к разрушению.

Современные гидравлические прессы развивают усилия до десятков тысяч тонн, позволяя обрабатывать даже самые твердые сплавы. Компьютерное управление обеспечивает точное дозирование энергии деформации, создавая изделия с прогнозируемыми и стабильными характеристиками.

Практическое воплощение: от космоса до кухни

Результаты деформационного упрочнения окружают нас повсеместно. Холоднокатаный лист для кузовов автомобилей, прошедший глубокую вытяжку и обеспечивающий одновременно прочность и легкость. Наклепанные пружины, способные выдерживать миллионы циклов нагружения. Упрочненные штамповкой детали авиационных двигателей, работающие в экстремальных условиях.

В медицинской имплантологии специально наклепанные титановые сплавы приобретают уникальное сочетание прочности и биологической совместимости. В энергетике упрочненные трубы высокого давления десятилетиями выдерживают колоссальные нагрузки.

Особую ценность деформационное упрочнение представляет для драгоценных металлов. Платиновые украшения, подвергнутые контролируемой деформации, приобретают исключительную износостойкость, сохраняя благородный блеск на протяжении поколений. Микроскопические изменения кристаллической структуры делают этот и без того прочный металл практически вечным.

Баланс прочности и пластичности

Главная challenge деформационного упрочнения - найти оптимальный баланс между прочностью и пластичностью. Чрезмерный наклеп может сделать металхрупким, склонным к внезапному разрушению. Поэтому после интенсивной деформации часто применяют отжиг - нагрев до определенной температуры, который снимает часть внутренних напряжений, сохраняя при этом достигнутый уровень прочности.

Современные технологии позволяют создавать градиентные структуры, где разные зоны детали имеют разную степень упрочнения. Это особенно важно для деталей, работающих в условиях сложного нагружения, где одновременно требуются и высокая прочность, и способность к пластической деформации.

Будущее контролируемой деформации

Развитие компьютерного моделирования открывает новые горизонты для деформационного упрочнения. Точное прогнозирование распределения напряжений и оптимизация режимов обработки позволяют создавать материалы с ранее недостижимыми свойствами.

Наноиндентирование и другие методы локального упрочнения позволяют создавать микроскопические зоны с заданными характеристиками в пределах одной детали. Аддитивные технологии в сочетании с последующей деформационной обработкой открывают возможности создания сложноструктурированных материалов с программируемыми свойствами.

Деформационное упрочнение продолжает эволюционировать, оставаясь одним из самых эффективных и экономичных способов улучшения свойств металлов. От кузнечного горна древности до компьютерных моделей современности - этот процесс продолжает раскрывать скрытый потенциал, заложенный в кристаллической структуре металлов.