Лопатки турбин: монокристаллы никелевых сплавов с рением для авиадвигателей

Тайна в сердце двигателя

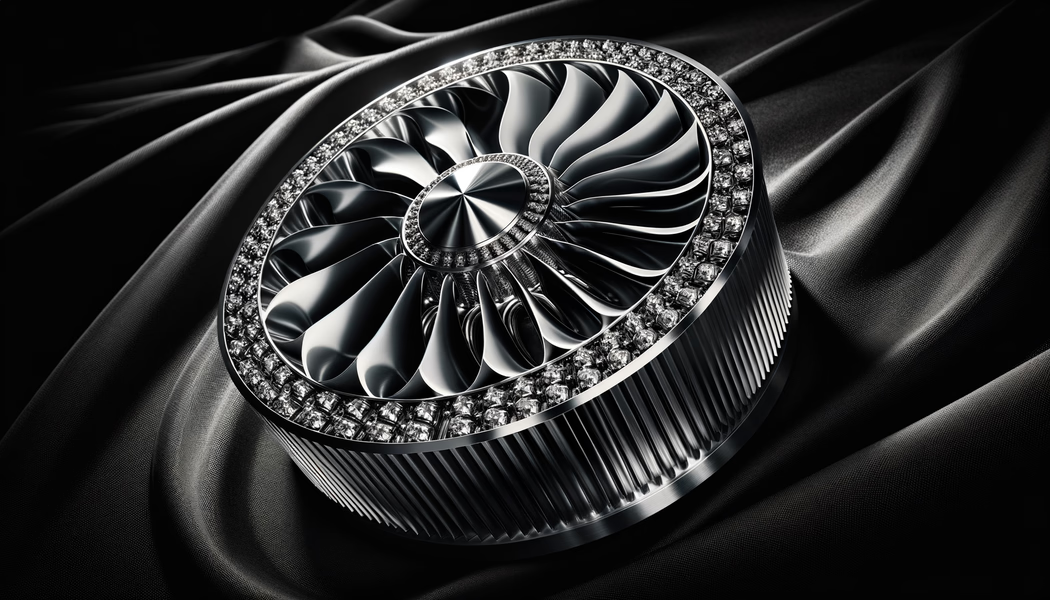

Представьте себе лопатку турбины авиадвигателя. Всего несколько сантиметров в длину, она вращается со скоростью, превышающей 12 тысяч оборотов в минуту, испытывая температуры до 1700°C - это выше точки плавления самого материала, из которого она сделана. Каждая такая деталь выдерживает нагрузку, эквивалентную весу семейного автомобиля. Без преувеличения, это одно из самых технологически сложных изделий, созданных человеком.

Современные авиадвигатели - это симфония инженерной мысли, где каждая нота должна быть идеальной. И центральное место в этой симфонии занимают турбинные лопатки, изготовленные из монокристаллов никелевых сплавов, легированных рением.

Рождение монокристалла

Процесс создания турбинной лопатки напоминает алхимию XXI века. В вакуумных печах при температурах около 1500°C расплавляют никелевый сплав. Особенность технологии - использование затравки, которая медленно вытягивается из расплава, формируя единую кристаллическую структуру. Отсутствие границ между кристаллами устраняет слабые точки, где обычно начинается разрушение при высоких температурах и нагрузках.

Любопытный факт: для выращивания одного монокристалла требуется до нескольких недель. Температурный режим контролируется с точностью до долей градуса, а скорость вытягивания составляет всего несколько миллиметров в час. Это кропотливый процесс, где любая ошибка означает брак.

Рений - стратегический элемент

Добавление рения в никелевые сплавы стало революцией в материаловедении. Этот редкий металл, добываемый в основном как побочный продукт при переработке молибденовых руд, повышает жаропрочность сплава на 20-30%. Всего 3-6% рения в составе сплава позволяют лопаткам работать при температурах, которые еще недавно считались недостижимыми.

Интересно, что около 70% мирового производства рения идет именно на аэрокосмическую промышленность. Его стоимость - порядка 3000 долларов за килограмм - оправдана тем эффектом, который он дает. Благодаря рению удалось создать сплавы пятого поколения, которые сегодня используются в самых современных двигателях.

Испытание огнем

Готовая лопатка проходит через серию экстремальных испытаний. Ее помещают в специальные стенды, где воссоздаются условия работы в двигателе - чудовищные центробежные нагрузки, перепады температур, вибрации. Одновременно на поверхность наносят теплозащитное покрытие и систему внутреннего охлаждения - сложную сеть микроскопических каналов, по которым проходит охлаждающий воздух.

Система охлаждения - отдельное произведение инженерного искусства. Воздух, забираемый от компрессора, проходит через внутренние полости лопатки, выходя через сотни микроотверстий на поверхности и создавая защитную воздушную пленку. Это позволяет материалу работать при температурах на 300-400°C выше собственной точки плавления.

Экономика невидимого

Стоимость одной турбинной лопатки может достигать нескольких тысяч долларов. В двигателе их десятки, а иногда и сотни. Но экономический эффект от их совершенствования измеряется миллиардами. Повышение рабочей температуры на 50°C увеличивает КПД двигателя на 1-2%, что для авиакомпаний означает колоссальную экономию топлива.

Современные двигатели с монокристаллическими лопатками демонстрируют беспрецедентную надежность. Ресурс многих из них превышает 30 тысяч летных часов, что эквивалентно 15 годам интенсивной эксплуатации.

Будущее за ростом

Перспективы развития связаны с аддитивными технологиями и новыми материалами. Уже сегодня экспериментируют с выращиванием монокристаллов сложной формы с заранее заданными свойствами. Идут исследования по созданию керамических матричных композитов, которые могли бы работать при еще более высоких температурах.

Но монокристаллические никелевые сплавы с рением еще долго останутся основой авиационного двигателестроения. Их совершенствование продолжается - ученые экспериментируют с добавлением рутения, иридия, других редких элементов, пытаясь отодвинуть температурный барьер еще дальше.

Эти несколько сантиметров инженерного совершенства - не просто деталь, а концентрация знаний из металловедения, физики, химии и аэродинамики. Каждый полет современного лайнера - это дань уважения тем, кто сумел подчинить себе материалы, создав нечто, способное бросить вызов самой природе.