Подшипники: сталь, бронза и композиты в опорах вращения

Невидимые герои индустриального мира

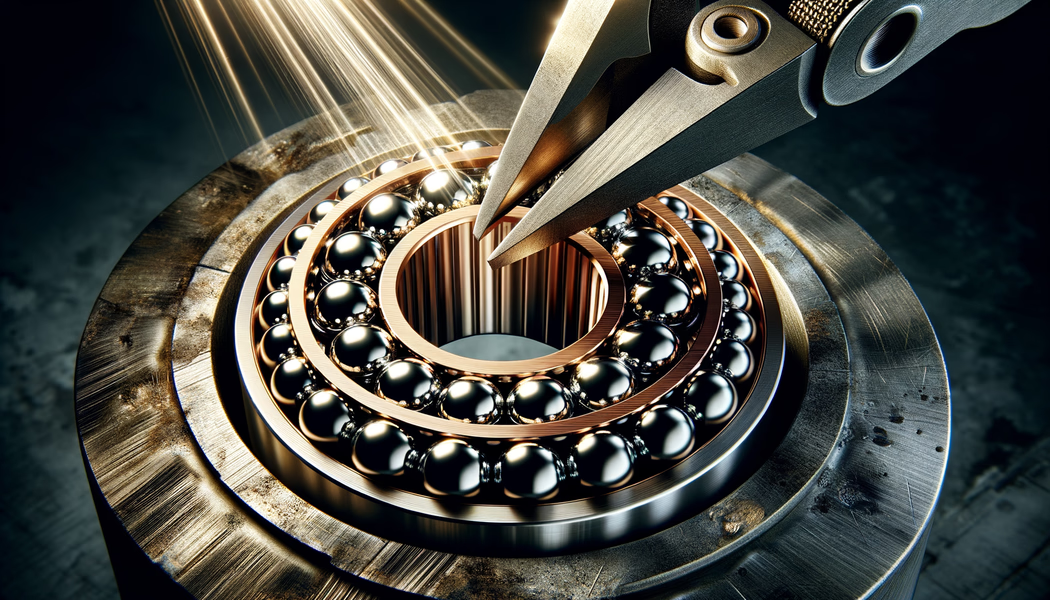

В сердце каждого вращающегося механизма, от крошечной турбины дрона до гигантских валов гидроэлектростанций, бьется скрытый пульс - подшипник. Эти устройства, редко попадающие в поле зрения обывателя, определяют срок службы и КПД машин. Их эволюция - это история материаловедения в миниатюре: от кованого железа времен промышленной революции до современных нанокомпозитов.

На сталелитейном заводе в Эссене рабочие в защитных костюмах заливают раскаленный металл в формы. Здесь рождаются шарики для подшипников - идеально круглые, с отклонением не более 0.0001 мм. Сталь марки 52100, легированная хромом, проходит закалку до 60-66 HRC. Это тот самый материал, что десятилетиями выдерживает нагрузки в подвесках Ferrari и шпинделях станков Haas. Но у стали есть ахиллесова пята - коррозия. В морских ветрогенераторах у берегов Шотландии инженеры столкнулись с проблемой: соленая вода за полгода выводила из строя стальные опоры. Решение пришло из аэрокосмической отрасли - керамические гибридные подшипники с азотированными кремнием шариками.

Бронза: древний металл в современных механизмах

В цеху судостроительной верфи в Нидерландах мастер с сорокалетним стажем вручную притирает бронзовую втулку гребного вала. Сплав CuSn12 с оловом и фосфором имеет пористую структуру, удерживающую смазку - именно это свойство делает бронзу незаменимой в условиях ударных нагрузок и плохого смазывания. Такие подшипники работают в экскаваторах, дробилках руды, прокатных станах. При температуре 300°C бронза начинает "течь", но добавление никеля и цинка повышает термостойкость до 450°C.

Любопытный факт: в Большом адронном коллайдере используются бронзовые подшипники с графитовой пропиткой - они не создают магнитных помех и работают в вакууме. Здесь традиционный материал обретает новую жизнь благодаря композитным модификациям.

Композиты: тихая революция в опорах вращения

Лаборатория материаловедения в MIT: исследователи тестируют образец подшипника из полиэфирэфиркетона с углеродным волокном. При нагрузке 50 кН этот материал демонстрирует износ в 3 раза меньший, чем сталь. Секрет в самоорганизующейся молекулярной структуре: при трении на поверхности образуется защитный слой с низким коэффициентом трения.

В авиации композитные подшипники уже стали стандартом для систем управления закрылками. Они на 60% легче стальных и не требуют смазки - критически важно для полетов в условиях -60°C. Boeing 787 использует свыше 2000 таких узлов, что экономит 700 кг веса на самолет.

Но настоящий прорыв случился в медицине: титановые подшипники с керамическим покрытием в хирургических роботах Da Vinci работают без смазки в стерильной среде, выдерживая 50000 циклов стерилизации паром.

Платина: неожиданный игрок в материаловедении

Хотя платина редко ассоциируется с подшипниками, ее сплавы с родием и иридием находят применение в экстремальных условиях. В вакуумных насосах полупроводникового производства, где малейшие частицы износа могут уничтожить кремниевую пластину стоимостью миллионы долларов, используются подшипники с покрытием из платиновой группы. Они работают при температуре 800°C без смазки, обеспечивая чистоту до класса ISO 1.

На спутниках связи платиновые покрытия защищают подшипники солнечных батарей от космической радиации. Здесь важна не столько твердость, сколько стабильность - за 15 лет службы допускается износ не более 5 микрон.

Будущее: умные материалы и адаптивные системы

В лаборатории Siemens в Берлине испытывают подшипник с датчиками деформации и беспроводной передачей данных. Такой узел не просто вращается - он анализирует нагрузки, температуру, вибрацию и прогнозирует остаточный ресурс. Материалом служит мартенситно-стареющая сталь с памятью формы: при перегрузках она деформируется, а затем возвращается к исходной геометрии.

Другое направление - биомиметические решения. Изучение суставов китов, выдерживающих нагрузки до 90 тонн при плавании, привело к созданию подшипников с градиентной структурой: твердая сердцевина из карбида вольфрама и эластичный внешний слой из полиуретана.

Современные материалы стирают границы между традиционными категориями. Гибридные решения - сталь с керамическими покрытиями, бронза с тефлоновыми пропитками, композиты с металлической матрицей - создают симбиоз прочности, износостойкости и коррозионной устойчивости.

Выбор материала подшипника сегодня напоминает работу сомелье: нужно учесть не только основные характеристики, но и нюансы - вибрационный фон, тип смазки, режим остановов-пусков, вероятность попадания абразива. И как хорошее вино раскрывается в бокале, так и правильно подобранный подшипник раскрывает потенциал машины, работая десятилетиями в ритме вращения мира.