Сталь против чугуна: материалы для двигателей, мостов и машин

Тепловой расчет и структурная память

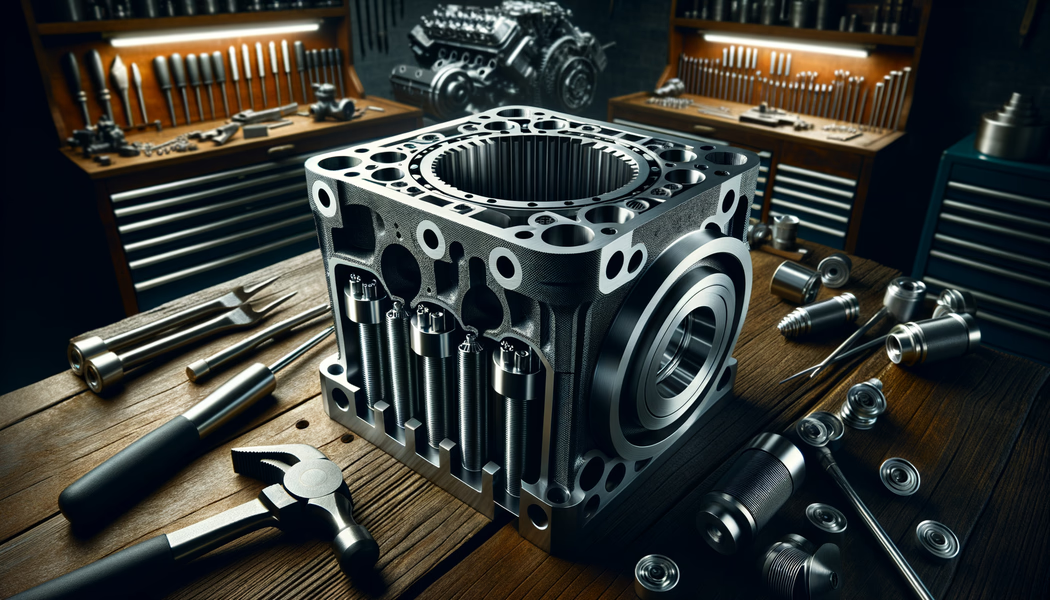

Представьте раскаленную до 1500 градусов Цельсия печь, где рождается будущее машины. Здесь, в огненном хаосе, формируется кристаллическая решетка, которая определит судьбу конструкции. Чугун, рожденный в таком котле, содержит от 2 до 4 процентов углерода - это его генетический код. При охлаждении углерод выделяется в виде графита, создавая ту самую микроструктуру, которая дает чугуну уникальную способность гасить вибрации. Именно поэтому блоки цилиндров дизельных двигателей до сих пор часто отливают из чугуна - его внутреннее демпфирование на 300% эффективнее стали.

Но у этой медали есть обратная сторона. Графитовые включения работают как микроскопические концентраторы напряжений. При растяжении они превращаются в готовые трещины. Предел прочности на растяжение у серого чугуна редко превышает 250 МПа, в то время как обычная конструкционная сталь начинается с 400 МПа.

Танец молекул под прессом

Сталь в этом противостоянии - продукт эволюции металлургии. Ее углеродный след скромнее - обычно до 2%, но ключевое отличие в пластичности. В цехах металлургических комбинатов стальные слитки проходят через систему валков, где под давлением в тысячи тонн их структура уплотняется, волокна вытягиваются, появляется та самая текстура деформации, которая дает стали анизотропные свойства.

Инженеры мостостроения используют эту особенность. При проектировании виадука Мийо - самого высокого моста в мире - стальные канаты были ориентированы таким образом, чтобы волокна работали на растяжение вдоль оси. Предел прочности этих канатов достигал 1860 МПа - цифра, немыслимая для чугуна.

Холодный расчет и горячие точки

В двигателе внутреннего сгорания эти материалы встречаются в прямом смысле лицом к лицу. Чугунный блок цилиндров несет в себе стальные гильзы, а иногда и целый стальной коленвал вращается в чугунных постелях. Температурный коэффициент расширения чугуна - 10-12 мкм/м·К, у стали - 11-13 мкм/м·К. Эта почти незаметная разница в 1-2 микрона на метр при нагреве на градус становится критичной при рабочих температурах до 300 градусов.

Конструкторы играют на этом тонком дисбалансе. В двигателях с «мокрыми» гильзами нагрев создает напряженный контакт - сталь расширяется чуть больше, плотно прижимаясь к чугуну, что улучшает теплоотвод. Но при неправильном расчете эта же особенность может привести к заклиниванию поршня.

Временная шкала усталости

Мост через Ферт-оф-Форт в Шотландии - наглядный урок материаловедения. Построенный в 1890 году, его чугунные элементы начали проявлять усталость уже через 30 лет, в то время как стальные конструкции того же периода продолжали служить. Дело в том, что усталостная прочность чугуна составляет лишь 40-50% от статической, у стали - 60-70%.

Микротрещины в чугуне распространяются по графитовым включениям, как по готовым маршрутам. В стали же трещине приходится пробиваться через плотную ферритную или перлитную структуру. Современные методы неразрушающего контроля позволяют отслеживать этот процесс в реальном времени - акустическая эмиссия улавливает звук растущей трещины, который в чугуне напоминает хруст льда, а в стали - приглушенный щелчок.

Экономика молекулярных связей

Себестоимость тонны литейного чугуна примерно на 30% ниже стали, но это только поверхностная цифра. Энергоемкость производства стали на 20% выше, зато коэффициент использования металла при обработке резанием у стали лучше - чугун дает больше отходов из-за хрупкости. При массовом производстве двигателей эта разница превращается в миллионы долларов.

Но настоящая экономика скрыта в жизненном цикле. Стальные конструкции мостов служат 100 лет и более с периодическим ремонтом, чугунные редко переживают 50-летний рубеж без капитальной замены элементов. Однако при этом чугунные детали часто не требуют дорогостоящей антикоррозийной защиты - образующийся слой окислов защищает глубинные слои металла.

Невидимый фронт коррозии

В химической промышленности выбор между сталью и чугуном часто определяется их поведением в агрессивных средах. Чугун благодаря графитовой составляющей образует микрогальванические пары, где графит становится катодом, а железо - анодом. Это ускоряет коррозию, но интересным образом: образуется плотный слой продуктов коррозии, который затем замедляет дальнейшее разрушение.

Сталь корродирует более равномерно, но в некоторых случаях - например, в серной кислоте - скорость ее разрушения может быть втрое выше, чем у специальных марок чугуна с кремнием. Именно поэтому на химических заводах до сих пор можно увидеть чугунные трубопроводы, работающие десятилетиями.

Будущее в сплавах

Современные материалы стирают границы между сталью и чугуном. Высокопрочный чугун с шаровидным графитом по прочности приближается к стали - до 900 МПа на растяжение, сохраняя при этом вибропоглощение. Стали с содержанием никеля и хрома приобретают литейные свойства, близкие к чугуну.

В аэрокосмической отрасли уже используют гибридные конструкции: стальной каркас с чугунными демпфирующими вставками. При запуске ракеты-носителя эти вставки поглощают низкочастотные колебания, которые сталь просто передала бы дальше по конструкции.

Выбор между сталью и чугуном никогда не был вопросом превосходства одного материала над другим. Это всегда тонкий баланс между прочностью и демпфированием, стоимостью и долговечностью, технологичностью и эксплуатационными качествами. Каждый раз, когда инженер выбирает материал, он фактически пишет сценарий поведения конструкции на десятилетия вперед - сценарий, в котором нет места простым решениям, только сложные расчеты и глубокое понимание природы металлов.